1 前言

金属陶瓷(cermet)是由一种或几种金属组分与陶瓷材料经过复合而成的一种非均质材料,其中,陶瓷组分约占15~85 vol%。Ti(C,N)基金属陶瓷复合材料出现于20世纪70年代,由于其具有硬度高,较理想的高温性能和耐磨性,较好的化学稳定性,以及较高的抗月牙洼磨损能力与抗氧化能力等性能优点,因而广泛应用于切削刀具、耐磨材料等领域。地壳中Ti资源含量丰富,成为可代替稀缺资源WC基硬质合金材料的候选材料之一,因此近年来Ti(C,N)基金属陶瓷复合材料成为热门研究方向。Ti(C,N)基金属陶瓷材料以Ti(C,N)为基础硬质相(添加方式主要是直接添加Ti(C,N)或者添加TiC与TiN再合成Ti(C,N),后者具有经济优势),采用Ni、Co或(和)Mo等金属或合金为粘结相,根据工况添加其他一些难熔的氮化物或碳化物(如SiN?、AIN、WC、MoC、VC等)为增强相而制成的一种复合材料。本实验以TC和TiN为基础原料合成Ti(C,N),添加碳化物WC、MoC、CrCa、TaC作为补强相,以Ni和Co为复合金属粘结相,通过热压烧结工艺制备了Ti(C,N)基金属陶瓷复合材料。

2实验过程

2.1实验用原料

实验用的原料见表1所示。

2.2实验过程

按表2对所用原料比例进行称量,然后投入球磨机并加入适量无水乙醇进行湿混,球:料=5:1(质量比,碳化钨硬质合金球),球磨一定时间后浆料过325目筛,过筛后的浆料在烘箱中烘干,冷却后过200目筛后备用。按照试样设定尺寸称量所需粉料,然后放入石墨模具中(为了方便试样烧结后脱模,石墨模具需要预先处理,如在模具的内表面涂覆氮化硼粉,上、下石墨压头涂覆氮化硼粉后再垫石墨纸等),放入热压烧结炉中,烧成制度参数设定:温度1500℃,保温30min,压力25MPa,结束后自然冷却。

2.3性能测试

烧结试样的体积密度依据阿基米德原理进行测试;维氏硬度测试在沃伯特401MVA型维氏硬度计上进行,加载时间为5s,加载载荷500g;弯曲强度测试采用三点法进行(Instron5566型万能材料试验机),加载速率为0.05mm/min,试样尺寸为4mm×3mm×40mm,跨距为30 mm;断裂韧性测试采用单边缺口梁法进行(Instron5566型万能材料试验机),加载速率为0.05mm/min,试样尺寸为6mm×3mm×40mm,缺口尺寸为

深:3mm,宽:0.2mm。利用场发射扫描电镜(SEM,JSM-6700F型)观察复合材料的表面、断面形貌。

3结果与讨论

3.1显微组织与力学性能

通过热压烧结工艺制备了Ti(C,N)基金属陶瓷复合材料。检测了T(C,N)金属陶瓷复合材料的力学性能并且利用扫描电镜(SEM)观察了其断面形

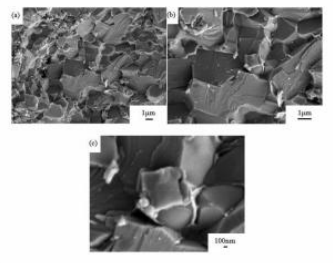

貌。复合材料的显微结构照片见图1。

图1热压烧结试样的SEM图片

(a)5000倍,(b)10000倍,(c)30000倍

图1(a)、(b)、(c)分别为Ti(C,N)基金属陶瓷复合材料的5000倍、10000倍及30000倍扫描电镜照片(SEM)。从图1(a)中可以看到,复合材料断口的微观结构形貌组织致密度高,夹杂闭口气孔的数量极少,晶界分明且晶粒尺寸细小,裂纹的断裂路线走向明了、清晰,呈蛛网状分布,断面高低起伏,凹凸程度高,同时存在穿晶断裂和沿晶断裂方式,金属撕裂棱明显,存在较大的解理面。于图1(b)10000倍和图1(c)30000倍照片中可以清晰的看到,较大解理面上存在明显的波纹样纹路,说明在穿晶断裂方式中仍存有更细微的裂纹偏转,同时断面中存在尖“V”形断裂形貌(如图1(c)中所示),这对于性能的提升是有利的。试样各项性能指标分别达到:维氏硬度11.9GPa,弯曲强度1255MPa,断裂韧性8.3MPa·m1,相对密度98.7%。说明热压烧结工艺有利于材料微观组织致密化、均匀化程度提升,晶粒细化以及断裂路线多样变化等均有助于复合材料综合性能的提高。这可能是受益于热压烧结工艺在烧结过程中有外力引入的特点,热压烧结过程中的高压高温有利于改善陶瓷材料的粘性流动、传质过程以及扩散迁移能力,使其能在较低的温度和较短的时间内获得较理想的性能指标,但同时热压烧结工艺存在着无法制备造型复杂的制品且产能低等缺点。

3.2抗氧化性能

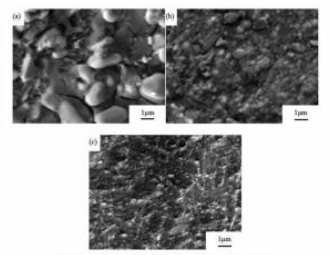

研究了Ti(C,N)基金属陶瓷复合材料的抗氧化性能。将烧结试样经研磨抛光后,在预设定的氧化条件下(分别在750℃、900℃和1150℃保温2h)和空气气氛中施行静态氧化试验,分别观察不同氧化温度下试样的表面氧化膜微观形貌(SEM)及断面的微观形貌(BSE),分析其氧化行为。如图2所示。

图2是试样经过不同温度氧化2h的照片,从图2(a)中可以看到,表面没有形成氧化膜并有较多小颗粒,且表面有气孔和明显的裂纹,有资料研究表明,MoO?在温度为700℃时呈现升华特性,说明表面裂纹有可能是高温下MoC氧化所生成的MoO?的挥发、逸出所致。图2(b)是900℃氧化照片,从图中可以看到所形成的氧化膜比较平整,但是结构较为疏松,表面小颗粒尺寸变小,有些小裂纹和小气孔,有研究表明于850℃时WO?表现出升华特征,挥发性物质的逸出会使基体产生裂纹和(或)气孔,氧气可以通过沿着裂纹等缺陷继续氧化基体,此条件生成的氧化膜层并没有表现出对基体的保护作用。从图2(c)可以看到,在1150℃氧化2h后,表面形成的氧化膜较致密、光滑,基本没有发现明显缺陷存

在,证明此刻形成的致密性氧化膜对基体表现出保护效果。

图2试样不同温度氧化后的SEM照片

(a)750℃氧化,(b)900℃氧化,(c)1150℃氧化

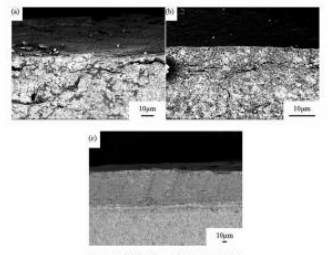

图3试样氧化后的BSE照片

(a)750℃氧化,(b)900℃氧化,(c)1150℃氧化

图3是试样经过氧化后的BSE照片。由图3(a)750℃断口的氧化照片可见,此氧化条件下基本没有形成氧化膜层,并且结构中有裂纹和气孔等明显缺陷,说明在氧化过程中确实有气态性物质(MoO?)挥发和逸出,符合上述文献的研究结果。由图3(b)900℃断口的氧化照片可见,此时生成的氧化膜层厚度大概为24.34μm,发现在氧化膜层结构中有较多的横向及纵向裂纹并深入到基体界面,说明在此高温氧化过程中证实有挥发性物质的逸出从而造成了裂纹等缺陷,同时也预示着氧化膜层并不能有效阻挡氧气顺着这些缺陷通道继续对基体造成氧化,即所形成的氧化膜层没有抗氧化效果。由图3(c)1150℃的断口氧化照片可以看出,整体断面结构从外到内分为外层氧化层、中间过渡层和内层基体。外层氧化层比较均匀、致密,夹杂的裂纹等缺陷较少,膜层厚度约为73.81μm。在外层氧化膜层和内层基体中间有一层明显的厚度均匀的致密过渡层,层厚大约为18.57μm。内层的基体较为致密,说明此条件下生成的氧化膜层对基体具有保护效果,此时氧气于所形成的氧化膜及致密中间过渡层中的扩散速率决定了基体继续被氧化的速率。

4结论

热压烧结工艺制备的Ti(C,N)基金属陶瓷复合材料断口的微观结构形貌组织致密度高,气孔的数量少,晶界分明且晶粒尺寸细小,存在明显金属撕裂棱,断裂路线蜿蜒走向清晰,凹凸起伏,同时存在穿晶断裂和沿晶断裂方式。力学性能分别为:弯曲强度1255MPa,断裂韧性8.3MPa·m,维氏硬度11.9GPa,相对密度98.7%。在设定的温度氧化2h后,在750℃氧化时没有形成氧化膜层;在900℃氧化时试样表面形成的氧化膜对基体没有保护效果;而1150℃氧化时试样的表面形成了致密的对基体具有保护作用的氧化膜和中间过渡层,此刻氧化层厚度大约为73.81μm,而中间过渡层层厚约为18.57μm。